Os diferentes contextos históricos e sociais, ao longo das eras, se expressaram, inclusive, na organização econômica dos povos. De grupos nômades ao desenvolvimento da agricultura sedentária, os sistemas de produção criados pelo homem apresentaram — e continuam apresentando — profundas transformações, fruto de nossa evolução tecnológica e social.

Nos dias atuais, com o surgimento de novas tecnologias digitais, o setor produtivo enfrenta uma nova revolução, com sistemas de logística integrada, monitoramento da cadeia de produção em tempo real e à distância, gerenciamento automatizado de estoques, entre outras soluções que compõem a indústria 4.0.

Olhando a partir da perspectiva contemporânea, parece que o caminho até aqui foi uniforme e linear — mas isso não é verdade. Em constante evolução, os sistemas produtivos adotados passaram por verdadeiras revoluções desde o surgimento do modo de produção capitalista.

Aspectos ao longo da história

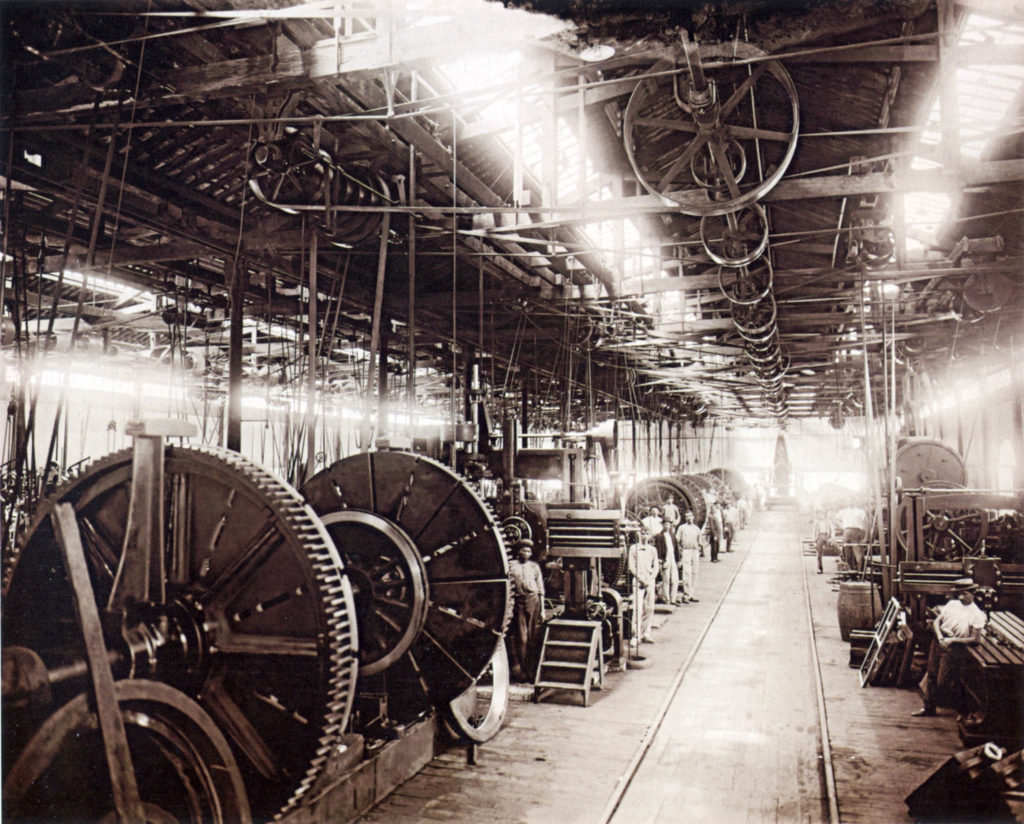

Após a consolidação do sistema fabril, a partir da evolução do sistema artesanal, a primeira transformação se dá no século 18, com a Primeira Revolução Industrial e a nascente mecanização da produção com a invenção da máquina a vapor (1765). Com isso, a taxa de crescimento da economia mundial dispara. Entre 1800 e 1900, estima-se que o PIB per capita médio mundial tenha dobrado após séculos de quase estabilidade.

Outra consequência da Revolução Industrial foi o aumento populacional e da urbanização, com uma crescente demanda por produtos e serviços da indústria. É nesse contexto que, no século 20, surgem os primeiros modelos de administração, um de seus sistematizadores pioneiros foi Frederick Taylor. Em meio à preocupação com a eficiência industrial americana após a Guerra de Secessão, Taylor publica em 1911 a obra Princípios de Administração Científica, com as bases do sistema taylorista de produção.

Entre as principais diretrizes do taylorismo, estavam a organização racional do trabalho para garantir a máxima produtividade. Para isso, o sistema prevê a máxima divisão de tarefas, com especialização dos funcionários em atividades simples e repetitivas, numa linha de produção. A partir desses conceitos Henry Ford criou, anos depois, o sistema fordista. O empresário incluiu ao modelo taylorista uma esteira automática, que dita o ritmo de produção da fábrica — e dos operários.

Embora tenham atendido às necessidades iniciais da época, os sistemas fordista e taylorista acabaram contribuindo para uma superprodução. A partir da Crise de 29, as empresas que operavam sob suas diretrizes viram crescer vertiginosamente seus estoques que, sem destino, perdiam valor.

Foi só na década de 60, no contexto pós-Segunda Guerra Mundial, que os japoneses inovaram o sistema fordista, cuja aplicação era inviável num país de menores dimensões e com uma economia fragilizada pela guerra. Desse modo, suas premissas visavam uma produção ajustada à demanda, sem necessidade de grandes estoques.

Diferente do fordismo, o toyotismo previa ainda o emprego do trabalhador em múltiplas tarefas, visando, justamente, a maior flexibilidade da linha de produção. Com isso, o sistema japonês conseguiu criar processos mais enxutos e eficientes, prezando pelo menor esforço humano e o menor emprego possível de capital.

Segundo alguns historiadores, a revolução industrial é um processo histórico em desenvolvimento. Ou seja, ainda estamos passando por essas transformações e, com a evolução da tecnologia da informação, a busca por um sistema enxuto de produção, com estoques controlados e adaptado às oscilações da demanda, ganhou novos aliados. Programas de computador baseados em inteligência artificial têm contribuído para controles de estoques mais dinâmicos e ajudado a traçar tendências de consumo.

A aplicação dessas tecnologias ao sistema de produção deram origem a um novo conceito de indústria, a indústria 4.0. Sua constante evolução e adaptação faz com que nós, enquanto sociedade, passemos por mais uma revolução, a quarta desde o século 18. E ao que tudo indica, não será a última.